Этапы развития станочного парка на производстве

Автоматизированное производство содержит технологическое и вспомогательное оборудование, а также устройства и механизмы систем управления производством и его подготовкой.

Для выбора оптимальной структуры и состава оборудования, обеспечивающих эффективность производства, надо хорошо представлять функциональные возможности автоматизированного оборудования и систем управления.

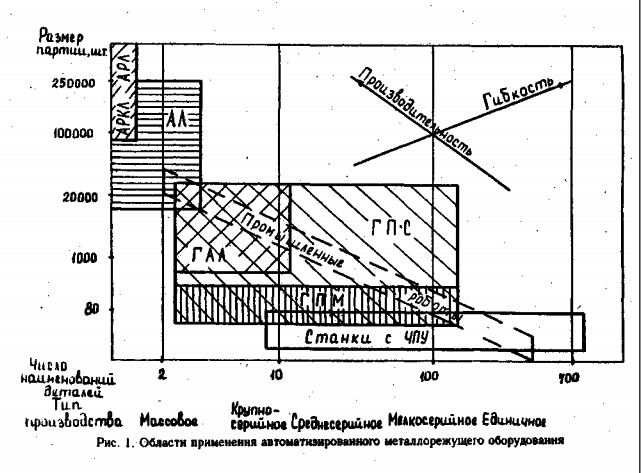

Для выбора оборудования, соответствующего заданному типу производства (единичное, мелкосерийное, серийное, массовое), целесообразно проводить его оценку по таким количественным параметрам, как универсальность, степень автоматизации, стоимость, гибкость, надежность, мобильность (возможность переналадки), производительность.

Этапы развития станков:

Станки с ручным управлением

Они имеют низкую степень автоматизации (механизированы приводы станков), малую производительность, но универсальны, мобильны, имеют низкую себестоимость и высокую надежность. Применяются в единичном неавтоматизированному производстве, чаще вспомогательном.

На втором этапе появились универсальные автоматы и полуавтоматы, имеющие высокую степень автоматизации, высокую производительность, но большую стоимость, меньшую универсальность, надежность и мобильность, малую гибкость (высоки затраты на переналадку). Применяются в крупносерийном и массовом производстве. Для любых станков очень важно использование предохранительных и соединительных муфт, они защищают оборудование и двигатель.

На третьем этапе для массового производства были созданы специализированные автоматы и полуавтоматы.

Специализированные автоматы и полуавтоматы имеют высокую степень автоматизации и наибольшую производительность, но их универсальность, мобильность и гибкость близки к нулю, стоимость станков высока, так как они содержат много оригинальных деталей, а надежность низкая, так как отработка конструкции на опытной партии нецелесообразна и очень дорога. Применяют в массовом производстве стабильной продукции, в составе автоматических линий.

Таким образом, степень автоматизации и производительность достигли наибольших показателей, в то же время мобильность и гибкость станков стали близки к нулю., при одновременном повышении их стоимости и снижении надежности.

Появление агрегатных станков позволило при высокой степени автоматизации и высокой производительности снизить стоимость и повысить надежность, а также обеспечить переналаживаемость на обработку других деталей, так как подобные станки, являясь специальными, компонуются на 60-80% из унифицированных узлов и деталей , которые могут быть использованы при смене изделия для компоновки агрегатных станков для другого изделия. Их применяют в составе автоматических линий, например при производстве автомобилей.

Рассмотренные этапы развития автоматизации станков обеспечили эффективность массового и крупносерийного производств, но единичное и мелкосерийное производства остались малоавтоматизированными, так как для них применение традиционных автоматов и полуавтоматов неэффективно, вследствие их малой мобильности и малой гибкости.

Решение проблемы было найдено, когда появились станки с числовым программным управлением ЧПУ. Они существенно повышают гибкость оборудования и обеспечивают высокую степень автоматизации и приемлемую производительность. В дальнейшем велся поиск путей повышения производительности станков с ЧПУ, стремление сгруппировать их в автоматические комплексы и приблизиться к производительности автоматических линий массового производства, исключив их основной недостаток - изготовление неизменяемого вида продукции. Основное направление этого поиска - автоматизация функций рабочего-оператора, обслуживающего станок.

В состав этих функций входит загрузка заготовок на станок и съем изготовленных деталей, подбор и установка и установка инструмента в станок, смена приспособлений для базирования и закрепления заготовок, включение станка, контроль точности деталей и др.

Результаты поиска: создание многооперационных станков. Они оснащены устройства автоматизированной смены инструмента (УАСИ) с комплектом инструмента для выполнения операций. Они могут иметь сменные столы, наборы "спутников", на которых могут быть предварительно установлены заготовки деталей разных наименований.

Единая схема базирования спутников на станке и их автоматическая подача сокращают затраты времени на загрузку станка, благодаря поворотным столам, обеспечивающим доступ инструментов к заготовке с нескольких сторон. Это позволяет во многих случаях вести обработку заготовки с одной установки, переход к управлению от УЧПУ нв базе микропроцессорной техники. Оснащение станков ЭВМ расширило их технические и технологические возможности, создало возможность возложения на ЭВМ-адаптивного управления, оценки точности деталей, управления устройствами смены спутников и решение на рабочем месте с ее помощью других задач. Большое значение переход на ЧПУ на базе ЭВМ имеет для реализации гибкой технологии, благодаря возможности выхода на связь с ЭВМ более высокого уровня.

Многооперационные (многоцелевые станки) предназначены в основном для обработки корпусных деталей, подобные станки для обработки тел вращения называют обрабатывающими центрами. Особенно эффективны многоцелевые станки агрегатного типа.

Многооперационные станки имеют большую универсальность, производительность и гибкость и являются наиболее эффективным оборудованием для гибких производственных систем (ГПС) гибкого автоматического производства (ГАП), реализующим второе направление повышения эффективности единичного мелкосерийного производства - группирование оборудования в станочные системы (СС), что приближает их по производительности к оборудованию массового производства.

Применение таких СС в серийном производстве дает устойчивое двух-четырых кратное повышение производительности по сравнению со станками с ручным управлением, вследствие сокращения вспомогательного времени и времени на обслуживание. Сокращение вспомогательного времени достигается использованием автооператоров и роботов, применением автоматизированной смены палет с заготовками на многооперационных станках, автоматизированной сменой инструмента и зажимных элементов, возможностью выполнять различные переходы.

Создание ГПС, представляющих совокупность или отдельные единицы технологического оборудования, автономно функционирующего в течение заданного интервала времени без участия человека и обладающего свойством автоматической переналадки на изготовление деталей другого наименования.

ГПС могут быть использованы во всех видах производства - от единичного и мелкосерийного до массового. Они формируются из универсальных одно и многооперационных специализированных станков.

Различают технологическую (внешнюю) и машинную (внутреннюю гибкости ГПС) .

Рассматривая структуру станков - автоматов и станочных систем можно отметить их аналогичность. Структура станка-автомата содержит три вида исполнительных механизмов: рабочих ходов, вспомогательных ходов, управления, реализующихся в зависимости от типа станка. Агрегатный станок-автомат может содержать следующие исполнительные механизмы - сверлильная силовая головка, фрезерная силовая головка, резьбонарезная силовая головка, механизм загрузки - выгрузки заготовок, механизм зажима заготовок в приспособлении, механизм поворота и фиксации стола с заготовками, гидропанель управления циклом силовой головки, система управления автоматическим циклом станка, панель циклового управления.

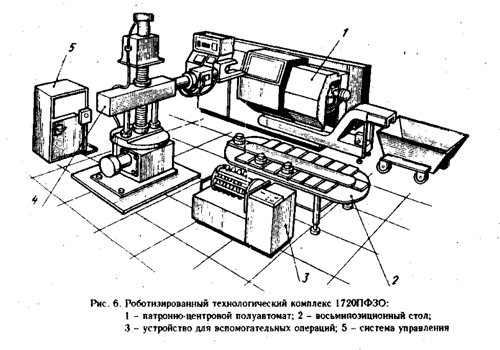

РТК (робототехнический комплекс) - совокупность технологического оборудования, промышленного робота и средств оснащения для автономного осуществления многократных производственных циклов.

РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраиваться в систему.

Статью предоставила компания "Уралпривод" http://mech-mufta.ru/